Новое исследование показывает, что объединение материалов в процессе аддитивного производства открывает огромные перспективы для автомобильной промышленности. Ученые из Университета Тохоку научились решать сложные проблемы соединения стали и алюминия, что дает возможность создавать прочные и легкие компоненты для транспорта.

В основе работы лежит технология Laser Powder Bed Fusion (L-PBF), при которой металлический порошок плавится лазером слой за слоем, образуя сложные структуры. Главным вызовом стало предотвращение образования хрупких интерметаллических соединений, которые снижают прочность конечного изделия. В случае стали и алюминия, например, такие соединения, как Al5Fe2 и Al13Fe4, могут ослабить связки между слоями.

Решением оказалось увеличение скорости сканирования лазера, что обеспечило так называемое неравновесное затвердевание. Этот процесс минимизирует разделение компонентов и улучшает их связующую способность, делая материалы одновременно легкими и прочными.

Просто соединить два металла — недостаточно. Для успеха важно понимать механизм легирования и тщательно подбирать параметры.

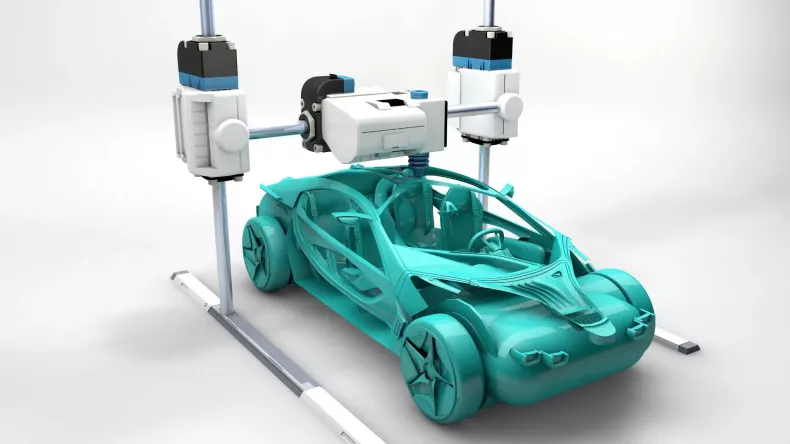

В ходе исследования ученые создали первую в мире автомобильную стойку подвески с индивидуальной геометрией, выполненную из стали и алюминия. Прототип стал демонстрацией того, как многоматериальная 3D-печать может трансформировать производство автомобильных деталей.

В будущем исследователи планируют применять эту методику для других комбинаций металлов, открывая новые горизонты для промышленности. Результаты работы опубликованы в журнале Additive Manufacturing.