В России разработана технология повышения поверхностной твердости и износостойкости стальных изделий. Исследователи Красноярского научного центра СО РАН, Национального исследовательского университета «МЭИ» и Московского автомобильно-дорожного государственного технического университета обнаружили, что лазерная обработка и создание упрочненных наноуглеродными материалами поверхностных слоев повышают твердость модифицированного материала в 5—8 раз по сравнению с наиболее распространенной технической сталью.

Поверхностное армирование стали позволяет повысить прочность и эксплуатационные свойства деталей машин и инструментов, работающих в условиях износа и контактных нагрузок.

Обычно для того чтобы изменить физические или химические свойства материала применяют технологию легирования — добавки в сталь примесей. Этот метод можно существенно улучшить, если использовать такие наноуглеродные материалы, как фуллерен, графен или наноуглеродные трубки, и лазер для обработки поверхности.

По словам доктора технических наук, заведующего лабораторией аналитических методов исследования вещества Института физики им. Л.В. Киренского ФИЦ КНЦ СО РАН Григория Чурилова, преимуществом лазерного метода является возможность бесконтактной, быстрой и строго дозированной передачи энергии на обработанную поверхность металла.

Ученые проверили, как мощность лазерного излучения влияет на твердость поверхности и коэффициент трения технического железа, модифицированного наноуглеродом. В качестве наноматериала использовали сажу, которая получается при производстве фуллеренов в дуговом разряде с графитовыми электродами.

Исследователи зафиксировали немонотонную зависимость прочности образца от энергии лазерного воздействия с максимумом в области 100–150 Джоулей на квадратный сантиметр. Такая энергия в несколько раз превышает энергию пламени газовой конфорки, необходимую для кипячения 1 литра воды.

Ученым удалось подобрать такие мощности, при которых поверхность металла не плавится и в то же время наблюдается значительное увеличение его прочности.

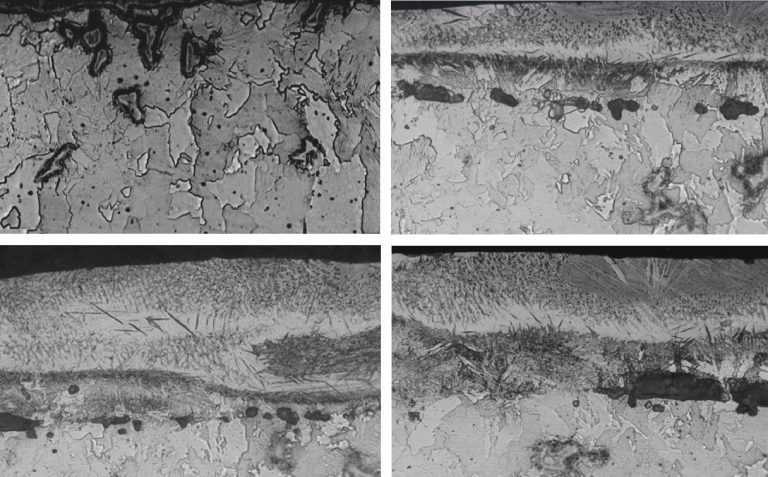

Как правило, твердость материала была максимальна в центре зоны воздействия пучка лазера и уменьшалась к краям. Неоднородное распределение твердости усиливало износостойкость поверхности, поскольку металлический сплав, образованный из мягкого основания и жестких включений, имел меньший коэффициент трения.

После обработки лазером твердость железа, покрытого наноструктурированным углеродом, увеличилась более чем в пять раз по сравнению с наиболее распространенной технической сталью. Коэффициент трения усиленного материала оказался на 20–30% ниже, чем у исходных образцов технического железа в условиях сухого контакта поверхностей.

Наряду с наноуглеродной сажей для упрочнения стальной поверхности использовались другие типы наноуглеродных материалов, такие как фуллерены и оксид графена. Для обработки поверхности с наноуглеродным покрытием применялось не только лазерное излучение, но также пучок быстрых электронов.

При этом максимальный эффект упрочнения (до 8 раз) наблюдался в случае использования фуллеренов с последующей лазерной обработкой, а наибольшая глубина упрочненного слоя получена в результате обработки поверхности электронным пучком.

Твердость и износостойкость сталей, особенно содержащих соединения углерода, азота или бора, значительно улучшаются после лазерной обработки. Кроме того, лазерное нагревание не вызывает деформации продуктов, что сокращает технологический процесс, поскольку нет необходимости в дополнительной обработке металлических изделий», — объяснил доктор физико-математических наук, научный сотрудник Национального исследовательского университета «Московский энергетический институт» Александр Елецкий.