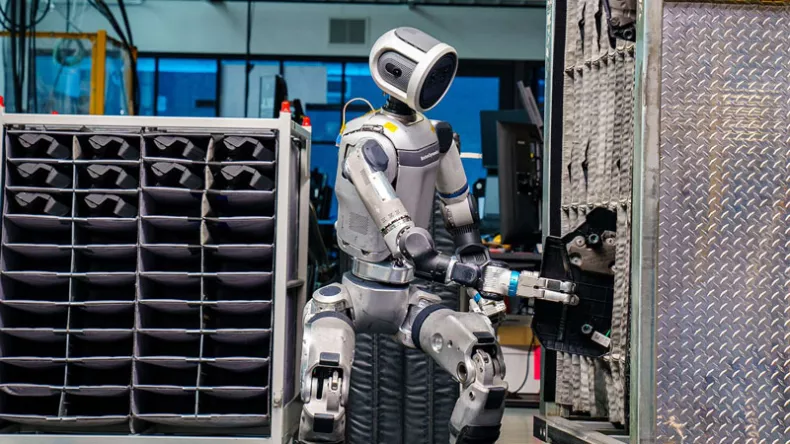

Прошёл год с тех пор, как Boston Dynamics представила нового Atlas — теперь полностью электрического, более ловкого и выносливого, чем его гидравлический предшественник. За это время инженеры компании активно тестировали робота, обучая его реальной работе. И, похоже, нашли ему идеальное место: Atlas успешно освоил профессию кладовщика на автомобильном заводе Hyundai.

На конвейерных линиях важна точность: комплектующие должны подаваться в нужном порядке и в нужное время, учитывая, что на одной линии могут собирать разные модели машин. Сотрудник склада должен быстро находить нужные детали среди множества других, а это требует хорошей памяти, внимательности и физической выносливости. Робот лишён усталости, а его сенсоры и алгоритмы позволяют ему моментально ориентироваться в пространстве. Однако у машин есть свой недостаток — им сложно адаптироваться к изменяющейся среде.

Atlas столкнулся с тем, что детали на складе могут находиться в глубоких контейнерах и размещаться под разными углами, что делает их труднодоступными для камеры. Чтобы справляться с такими задачами, робот научился приседать, изгибаться, вытягиваться и манипулировать предметами разной формы и веса.

Хотя обучение Atlas заняло около года, Boston Dynamics не стала перегружать его нейросетями и мощным искусственным интеллектом. Вместо этого инженеры разработали набор простых алгоритмов, которые разбивают сложные задачи на последовательность элементарных действий. Это позволило роботу работать быстро, надёжно и без излишних вычислительных затрат.

Эксперимент на заводе Hyundai оказался успешным, и теперь Atlas готов выйти за его пределы. Boston Dynamics уже получила запросы на "железных кладовщиков" от других компаний. Похоже, заводские цеха — следующее большое поле для робототехники.