Проект NASA Rapid Analysis and Manufacturing Propulsion Technology, или RAMPT, занимается разработкой технологии аддитивного производства для 3D-печати деталей ракетных двигателей с использованием металлического порошка и лазеров. Этот метод, называемый направленным осаждением энергии выдувным порошком, может снизить затраты и сократить время изготовления крупных сложных компонентов двигателя, таких как форсунки и камеры сгорания. Предыдущие разработки в аддитивном производстве не обладали широкими возможностями, которые предоставляет эта новая технология.

Этот проект является довольно значимым, поскольку он позволит производить самые сложные и дорогие детали ракетных двигателей по более низкой цене, чем сейчас. Кроме того, более прогрессивный метод 3D-печати может быть использован и в других областях, как в целях удешевления производства, так и его ускорения.

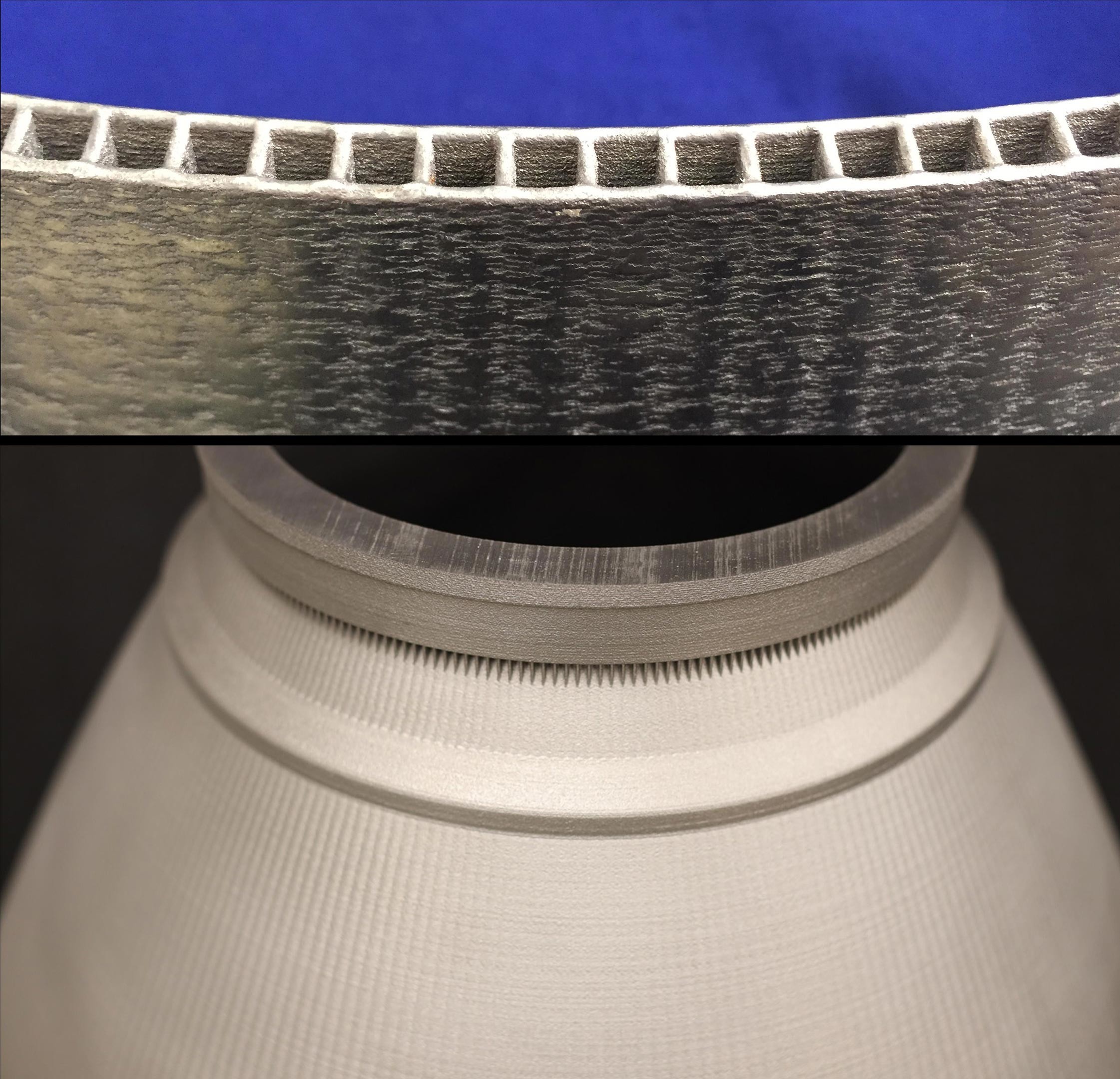

Активно исследуемый метод печати предполагает введение металлического порошка в нагретую лазером ванну расплавленного металла или ванну расплава. Сопло для выдувного порошка и лазерная оптика интегрированы в печатающую головку. Эта печатающая головка прикреплена к роботу и движется по шаблону, определяемому компьютером, строящим слой за слоем. Этот метод изготовления имеет множество преимуществ, в том числе возможность производить очень большие изделия, ограниченные только размером комнаты, в которой они создаются. Его также можно использовать для печати очень сложных деталей, включая форсунки двигателя с внутренними каналами охлаждающей жидкости. Сопла ракетных двигателей, которые содержат внутренние каналы для охлаждающей жидкости, пропускают криогенное топливо через каналы, чтобы поддерживать сопло при безопасных температурах.

Команда RAMPT недавно использовала эту технику для изготовления одного из самых больших сопел, которые NASA напечатало, диаметром 100 сантиметров и высотой 96 сантиметров с полностью интегрированными каналами охлаждения. Это сопло было изготовлено в рекордные сроки — всего за 30 дней по сравнению с почти одним годом при использовании традиционных методов сварки — и завершение строительства произошло на год раньше, чем планировалось, из-за быстрого развития технологий.

Успех проекта RAMPT привлек внимание ракетной команды NASA Space Launch System, или SLS . SLS NASA вместе с космическим кораблем Орион являются основой наших планов по исследованию дальнего космоса, включая отправку первой женщины и следующего мужчины на Луну в 2024 году и обеспечение устойчивых исследований к концу десятилетия. Программа SLS вкладывает средства в процесс производства выдувного порошка с направленным осаждением энергии RAMPT с целью его сертификации для космических полетов. Вместе с RAMPT команда использует эту технику для создания и оценки сопла с канальным охлаждением, которое имеет диаметр до 150 см и высоту почти 215 см футов.

В серии строгих испытаний горячим пламенем инженеры подвергают субуровневую версию сопла тем же температурам сгорания и постоянному давлению в 6000 градусов, с которыми она столкнется во время запуска, чтобы продемонстрировать долговечность и производительность новой технологии направленного осаждения энергии.

.webp)