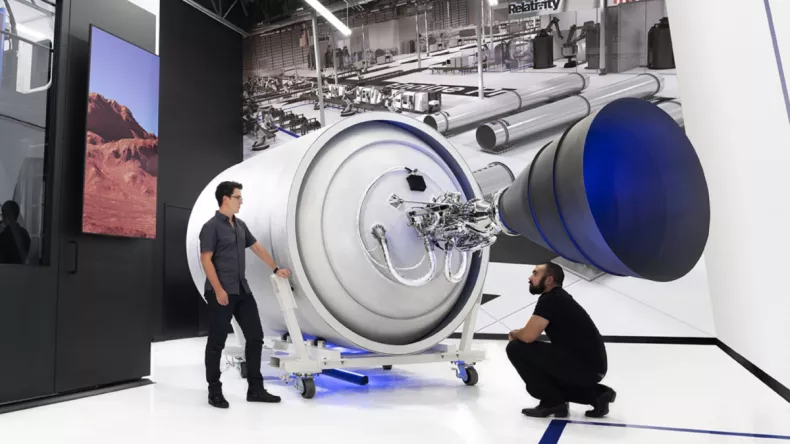

В марте ракета Relativity Space Terran 1 осветила ночное небо, когда она стартовала со станции космических сил на мысе Канаверал во Флориде. Это был первый запуск испытательной ракеты, полностью изготовленной из деталей, напечатанных на 3D-принтере , высотой 30,5 метров и шириной 2,3 метра. Форма аддитивного производства, 3D-печать, является ключевой технологией для расширения возможностей и снижения затрат на любые запуски.

Может показаться, что этот провыв, целиком и полностью заслуга современных технологий и недавних достижений. Но это далеко не так. Первые шаги, которые привели к успешному запуску столь необычной ракеты, были сделаны более 30 лет назад. Пойдем по порядку.

Первый успешный образец, Terran 1, включал в себя девять аддитивных двигателей, изготовленных из инновационного медного сплава, которые выдерживали температуры, свыше 3000°C. Это семейство сплавов на основе меди, известное как Glenn Research Copper или GRCop, созданное в Исследовательском центре Гленна NASA в Кливленде в рамках программы Агентства по разработке новых технологий, предназначено для использования в камерах сгорания высокопроизводительных ракетных двигателей. Комбинация меди, хрома и ниобия, GRCop оптимизирована для обеспечения высокой прочности, высокой теплопроводности, высокого сопротивления ползучести, что допускает большее напряжение и деформацию в высокотемпературных приложениях, и хорошей малоцикловой усталости, что предотвращает разрушение материала. Они выдерживают температуры на 40 % выше, чем традиционные медные сплавы, что приводит к повышению производительности компонентов и возможности повторного использования.

Как появился такой чудесный сплав? В конце 1980-х годов NASA хотело разработать двигатель для управления космическими кораблями на низкой околоземной орбите, который мог бы выдерживать многократные запуски. Ракетные двигатели сталкиваются со сложными проблемами в конструкции и средах, в которых они работают, включая многократные запуски и остановки, которые создают цикл износа критических компонентов.

Доктор Дэвид Эллис разработал семейство сплавов GRCop в качестве аспиранта при поддержке NASA в эпоху космических челноков. Он продолжал совершенствовать сплавы и их применение на протяжении всей своей карьеры. По его словам, в то время вкладыши камеры сгорания главного двигателя космического челнока обычно заменялись после одной-пяти миссий. Проводимые исследования показали, что GRCop-84 легко достигает цели в 100 миссий между техническим обслуживанием и 500 миссиями ресурса двигателя.

В течение многих лет разработки сплавов Эллис и его команда работали над несколькими проектами и программами, такими как технология быстрого анализа и производства двигателей NASA (RAMPT), для усовершенствования различных версий сплавов GRCop. В самой последней итерации, получившей название GRCop-42, используются различные методы аддитивного производства для создания цельных и многокомпонентных камер сгорания и сборок упорных камер для ракетных двигателей. Эти процессы улучшили характеристики, а также значительно снизили вес и стоимость компонентов упорной камеры.

NASA обнаружило, что сплавы GRCop очень хорошо сочетаются с новейшими методами аддитивного производства. Современные методы производства, такие как лазерный сплав в порошковом слое и направленное осаждение энергии, представляют собой два подхода, которые можно использовать для создания деталей GRCop для многих аэрокосмических приложений, таких как ракетные двигатели Terran 1.

При лазерной сварке в порошковом слое трехмерная компьютерная модель нарезается на тонкие слои в цифровом виде. Затем машина с порошковым слоем, которая действует как принтер, начинает процесс распределения и сплавления тонких слоев порошка друг на друга, тысячи раз, чтобы сформировать готовую деталь. Этот процесс соединения слоев вместе приводит к прочности материалов, сравнимой с кованым металлом. Преимущество этого метода заключается в том, что можно создавать детали с высокой степенью детализации, такие как форсунки и каналы охлаждения, используемые для камер сгорания и форсунок.

В процессе направленного энергетического осаждения (DED) используется лазер для создания ванны расплава. Затем порошок выдувается в ванну расплава и охлаждается, образуя твердый материал. 3D-движение робота направляет процесс сборки для создания всей детали с помощью лазера и выдувного порошка. Процесс DED позволяет производить более крупные формы и компоненты по сравнению с лазерным сплавлением в порошковом слое, но с меньшим количеством мелких деталей.

В соответствии с возмещаемым Соглашением о космическом акте NASA предоставило Relativity Space техническую экспертизу, которая перевела GRCop-42 из стадии разработки в готовый к полету продукт, используемый для запуска ракеты Terran 1. Relativity Space показала, что эти компоненты ракетного двигателя с более высокими характеристиками, изготовленные методом аддитивного производства из сплавов GRCop, могут быть использованы в будущих миссиях на Луну, Марс и за их пределы.

.webp)