Вы когда-нибудь хотели превратить нарисованный 3D-объект в фигурку, сделанную из металла? Ведь как бы ни был хорош пластик для 3D-печати, с металлом он не сравнится. Благо, есть материалы с достаточной термостойкостью, из которых можно распечатать форму для отливки. Производители 3D-принтера Formlabs Form 2, которые написали эту инструкцию, используют собственную термостойкую смолу High Temp Resin.

По сравнению с прямой 3D-печатью литье из олова обеспечивает отличную детализацию и более высокое качество фигурки при небольших затратах. А если что-то пошло не так, или отлитая фигурка надоела, ее всегда можно расплавить и использовать металл снова и снова.

Таким образом можно отливать фигурки, ювелирные изделия, модели различного масштаба и реплики антиквариата.

Для этого понадобятся:

— модель по вашему выбору (файл в формате STL или OBJ)

— 3D-принтер Formlabs Form 2

— термостойкая смола Formlabs

— камера для отверждения (например, Form Cure)

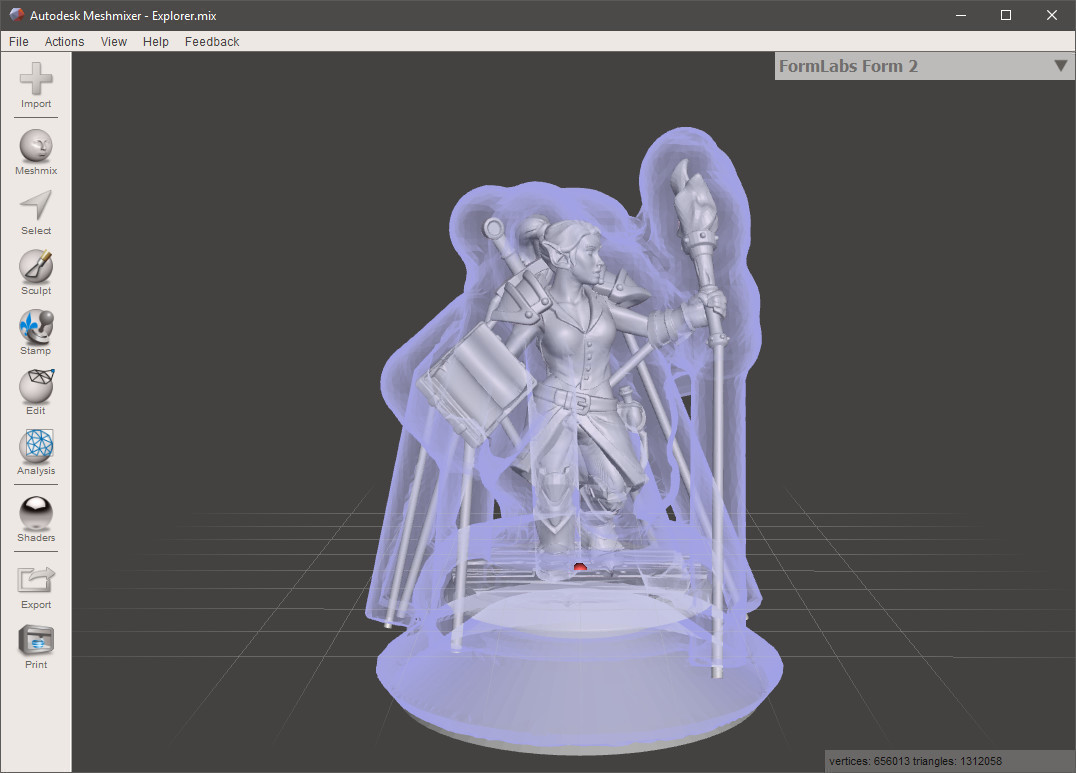

— Autodesk Meshmixer (бесплатно)

— программное обеспечение САПР (CAD) по вашему выбору

Шаг 1: спроектируйте или найдите подходящую модель

В данном случае речь идет о фигурках с сайта Hero Forge. При самостоятельном проектировании нужно иметь в виду, что самая тонкая часть модели должна составлять не менее 1,5 мм, самая толстая — около 15 мм. Если части фигурки будут слишком тонкими, модель, отлитая в металле, окажется хрупкой. Если же переборщить с толщиной, отливка не будет гладкой из-за усадки.

Шаг 2: подготовка проекта формы

По конструкции пресс-форма может быть одноразовой, либо раздвижной. В первом случае отливаемая модель находится внутри тонкой формы.

Вариант A: разбиваемая форма

Форму, которая после отливки разбивается, вы можете спроектировать в Autodesk Meshmixer или программе для 3D-редактирования, например, в Blender или Maya. Вот как оболочка в формате STL проектируется в Meshmixer:

Для сравнительно больших моделей (2—10 см высотой) создание формы-оболочки оптимально, потому что позволит сэкономить материал для печати и время. Такая форма должна иметь равномерную толщину в 3 мм, чтобы выдерживать усадку и силу расширения расплавленного олова.

Для небольших моделей (1—2 см высотой) необязательно проектировать равномерную толщину оболочки. Достаточно просто вычесть вашу модель из кубического объема.

Вариант B: раздвижная форма

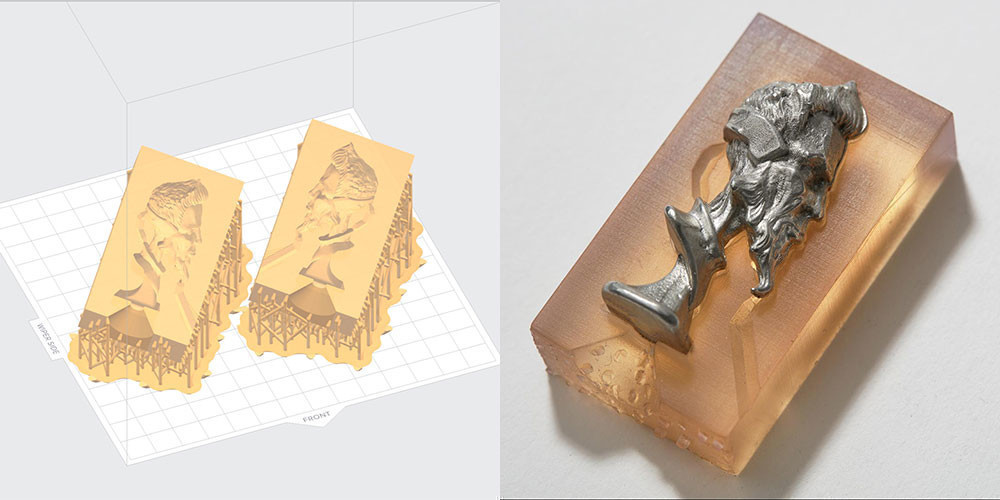

Двусторонняя форма в программе PreForm и в напечатанном виде

Спроектируйте форму, которая может разделяться пополам, в САПР. Двухсторонняя форма хороша тем, что сможет использоваться повторно. С другой стороны, эта ее особенность ограничивает возможности по дизайну.

Вентиляционные отверстия

Независимо от того, какой тип формы вы используете, в ней необходимо сделать вентиляционные отверстия везде, где есть изолированные высокие точки. Хорошая вентиляция улучшит заполнение формы оловом и исключит образование воздушных пузырьков.

Шаг 3: распечатайте форму

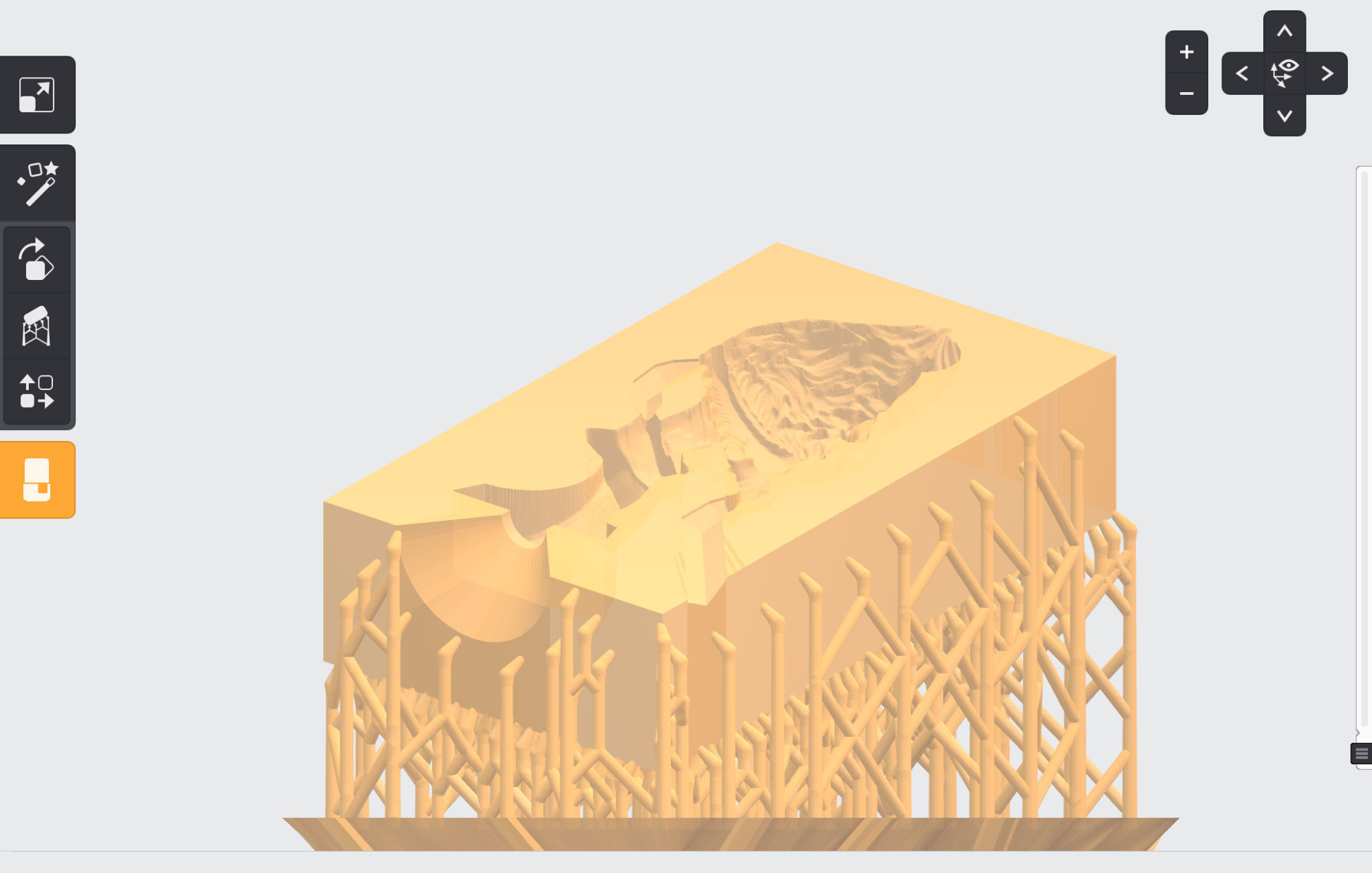

Распечатайте форму для отливки с применением термостойкой смолы High Temp Resin. Вне зависимости от вида формы сориентируйте ее так, чтобы полость формы была вверху, отверстие для заливки — внизу.

Полость части двухсоставной формы в PreForm направлена вверх

Шаг 4: застывание формы

Чтобы термостойкая смола достигла требуемых тепловых свойств, она должна полностью затвердеть. При затвердевании напечатанная форма будет меняться от почти прозрачной до оранжевой. Для ускорения процесса можно использовать камеру Form Cure.

Полости раздвижной формы лучше протеперь графитовой порошковой смазкой: отлитое изделие будет легче извлекать.

Шаг 5: заливка олова

Закрепите форму в тисках или зажимах. Также ее можно поместить в ведро с песком, но только надо следить за тем, чтобы вентиляционные отверстия не были заблокированы.

Осторожно вылейте расплавленное олово форму одним непрерывным движением

Чтобы олово не попало на кожу, работать нужно в брюках, закрытой обуви, одежде с длинными рукавами и в кожаных перчатках. Также важно защитить глаза. Работать с жидким оловом следует на открытом воздухе или в хорошо проветриваемом помещении.

Имеются многочисленные оловянные сплавы с различной температурой плавления. В данном случае используется материал R98 от Rotometals, который плавится при температуре около 260 °C.

Оловянный слиток плавится на специальной сковороде. При расплавлении на олове образуется слой оксида. Перед заливкой металла в форму нужно счистить оксид ложкой. Заполнять форму нужно медленно и одним непрерывным потоком.

Шаг 6: извлечение

Форма разбивается легкими постукиваниями

Подождите, пока отливка полностью остынет. Это может занять до 20 минут для моделей с большими или толстыми участками или 1—2 минуты для небольших моделей.

Для извлечения фигурки из одноразовой формы подойдет небольшая отвертка, которую можно использовать как долото. Не переусердствуйте: от сильных ударов фигурка может повредиться.

Достоинства олова

Оловянные изделия имеют свой уникальный цвет и патину. Относительно мягкий сплав можно полировать вручную или с помощью вращающегося инструмента для достижения глянцевой поверхности. Также олово легко гальванизируется драгоценными металлами, чтобы имитировать золото или серебро в случае с ювелирыми изделиями, либо никелированным покрытием для большей механической прочности тех же фигурок Hero Forge.